微電子鍵合線有多種純材料和合金材料。除了圓線外,扁帶材料還可用于射頻和微波電路等特殊應用中。圓線是迄今為止最常見的,直徑小至 5 μm 的細圓線已商業化生產。直徑達 500 μm 的大直徑圓線用于電力應用。扁帶線的寬度范圍為 50 μm 至 1200 μm,并且有各種厚度。

微電子鍵合線

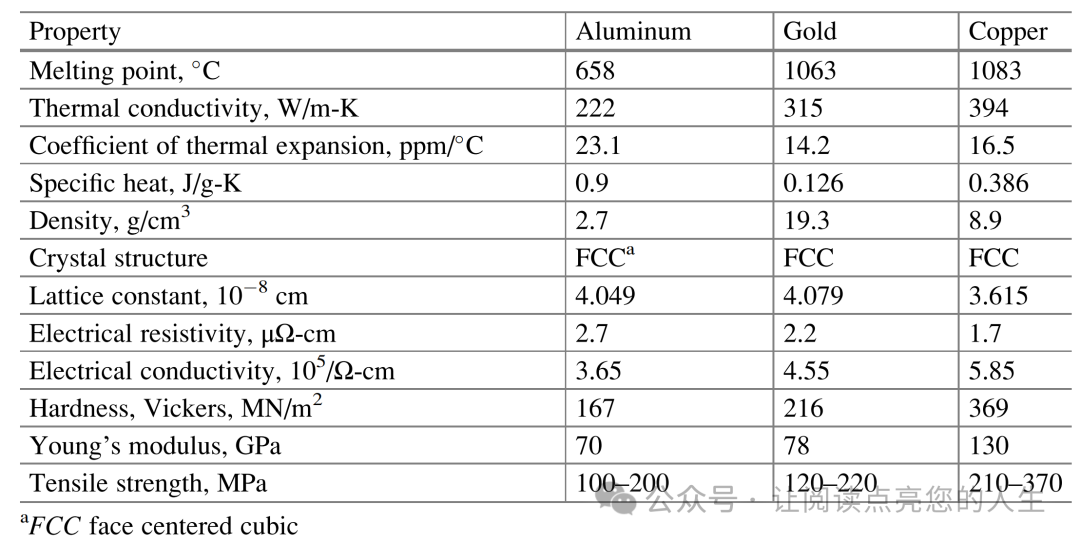

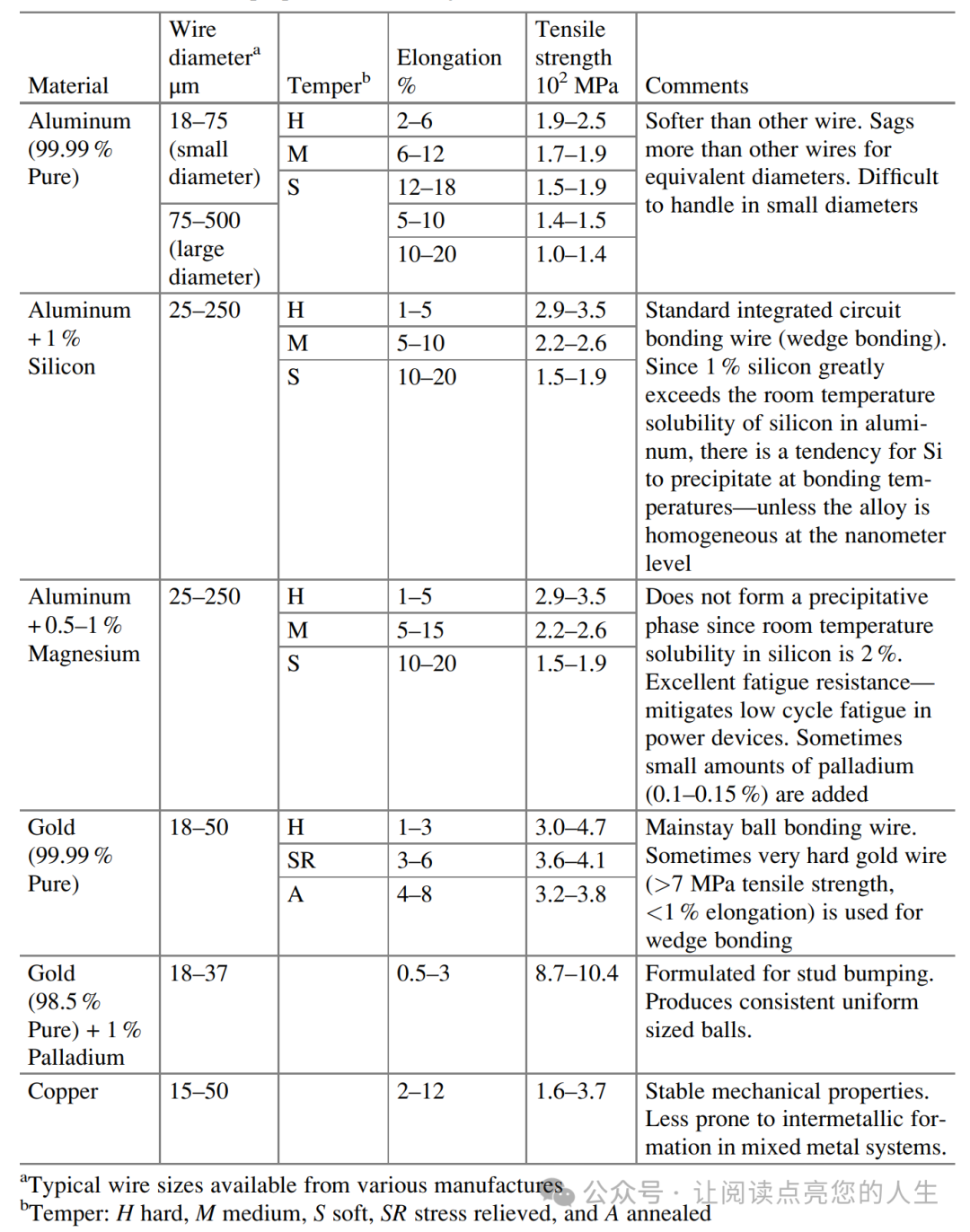

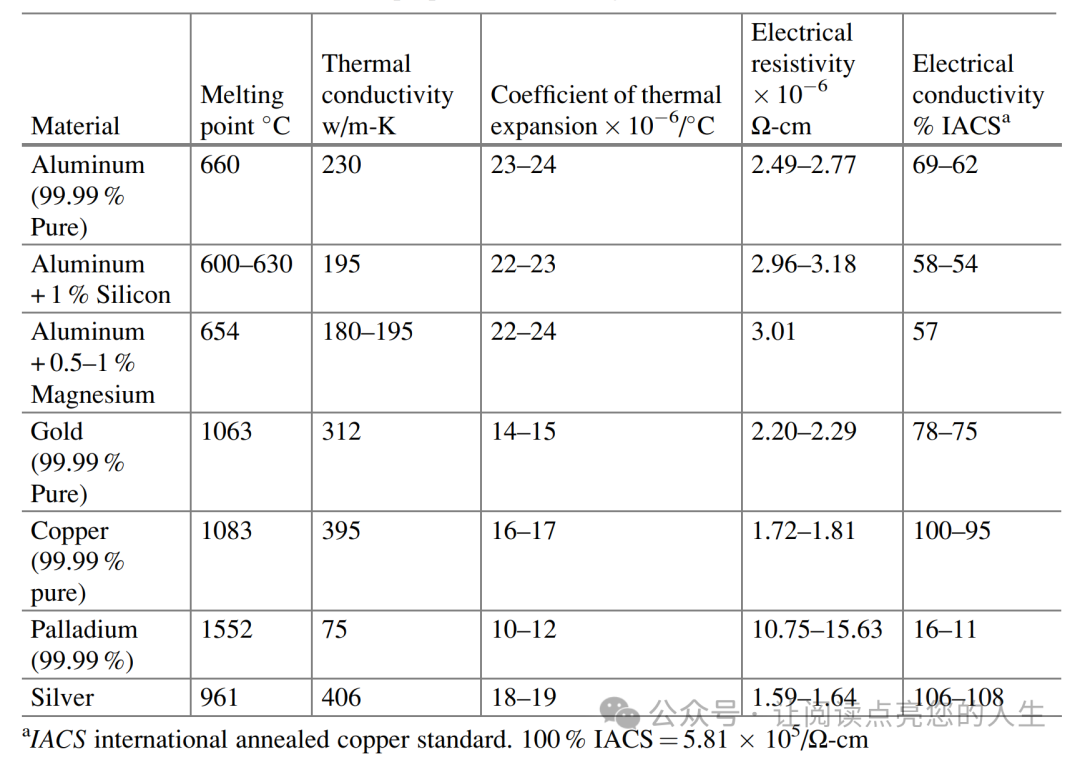

這些線(和條帶)使用的主要材料是金(純金和合金)、鋁(純)、含 1% 硅的鋁、含鎂的鋁以及銅。表 1、2 和 3 給出了這些鍵合線的典型特性。表1列出了純鋁、金和銅金屬的特性。表 2重點介紹了各種鍵合線的機械性能,而表3 重點介紹了熱性能和電性能。其他金屬線,例如鈀和銀,過去的使用量有限,但最近,由于銀的高導電性和與金相比成本較低,銀的使用量有所增加,約占當今制造的鍵合線的 9%。

表1,純鋁、金、銅在室溫下的特性

表2,鍵合線的機械性能

表3,鍵合線材料的熱性能和電性能

過去,金是球鍵合工藝的主要材料,而鋁及其合金歷來在楔形(超聲波)鍵合工藝中占主導地位。使用的黃金純度極高 (99.99%),總雜質通常低于 10 ppm。關于鍵合線的純度需要考慮極端溫度下的引線純度。鈹是用于穩定焊絲并控制其某些機械性能的關鍵雜質。用于螺柱凸塊(單端球鍵合)的金線不那么純凈,添加了大量的鈀(~1%),以確保形成具有最少尾部的均勻球(引線后殘留在球上的引線) 。含 1% 硅的鋁與用于半導體器件金屬化的常用合金相匹配,在小直徑應用中比純鋁具有更高的強度和剛度。純鋁用于大多數大線應用,而鋁和鎂用于互連處于低循環疲勞或功率開關循環條件下的場景。

使用 25μm 金線進行楔焊

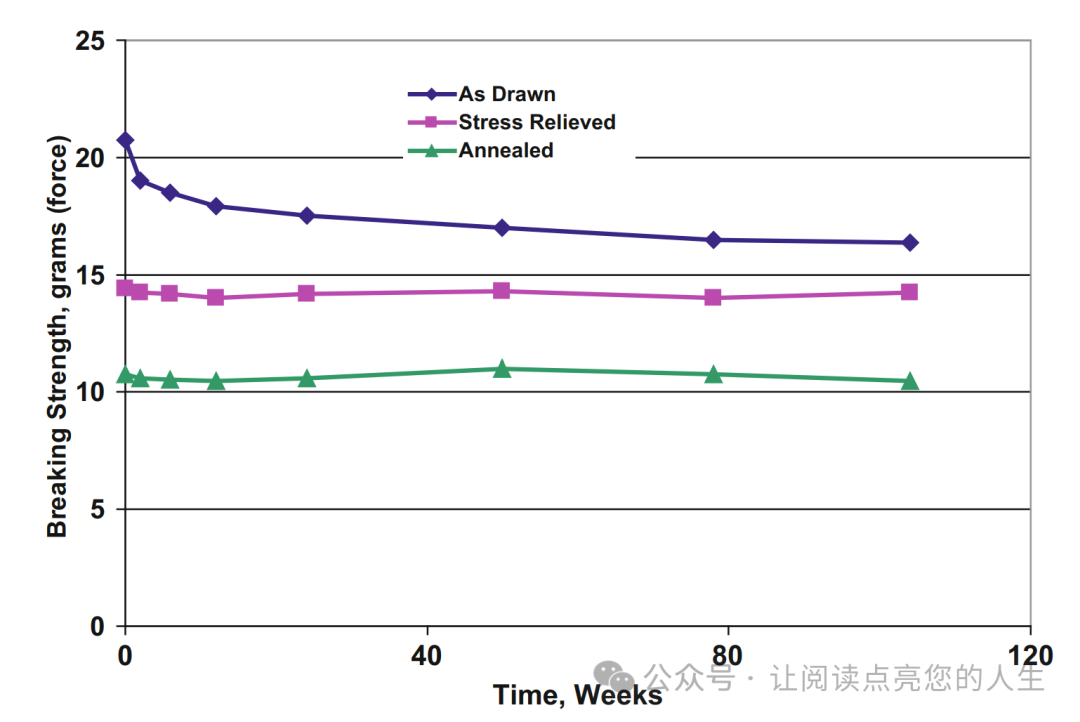

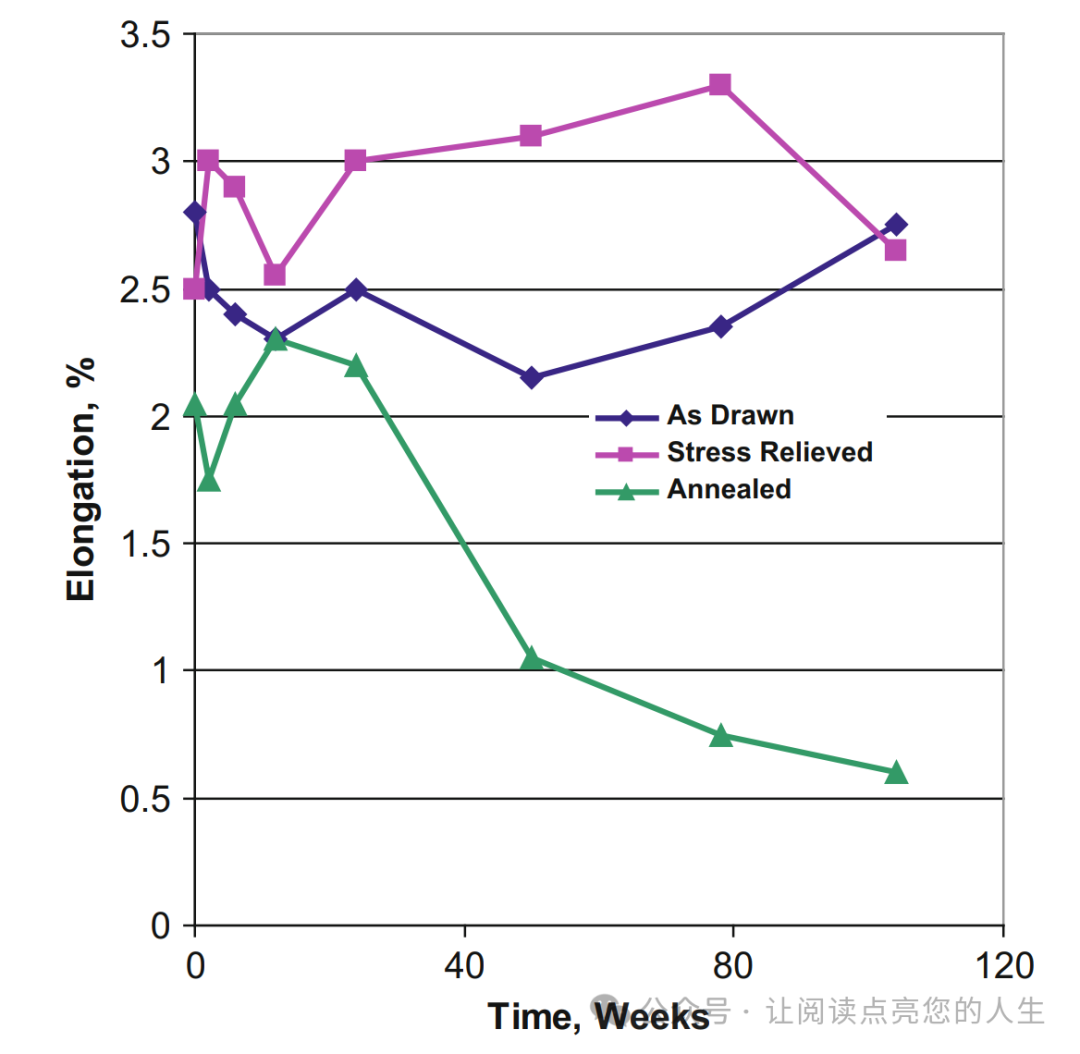

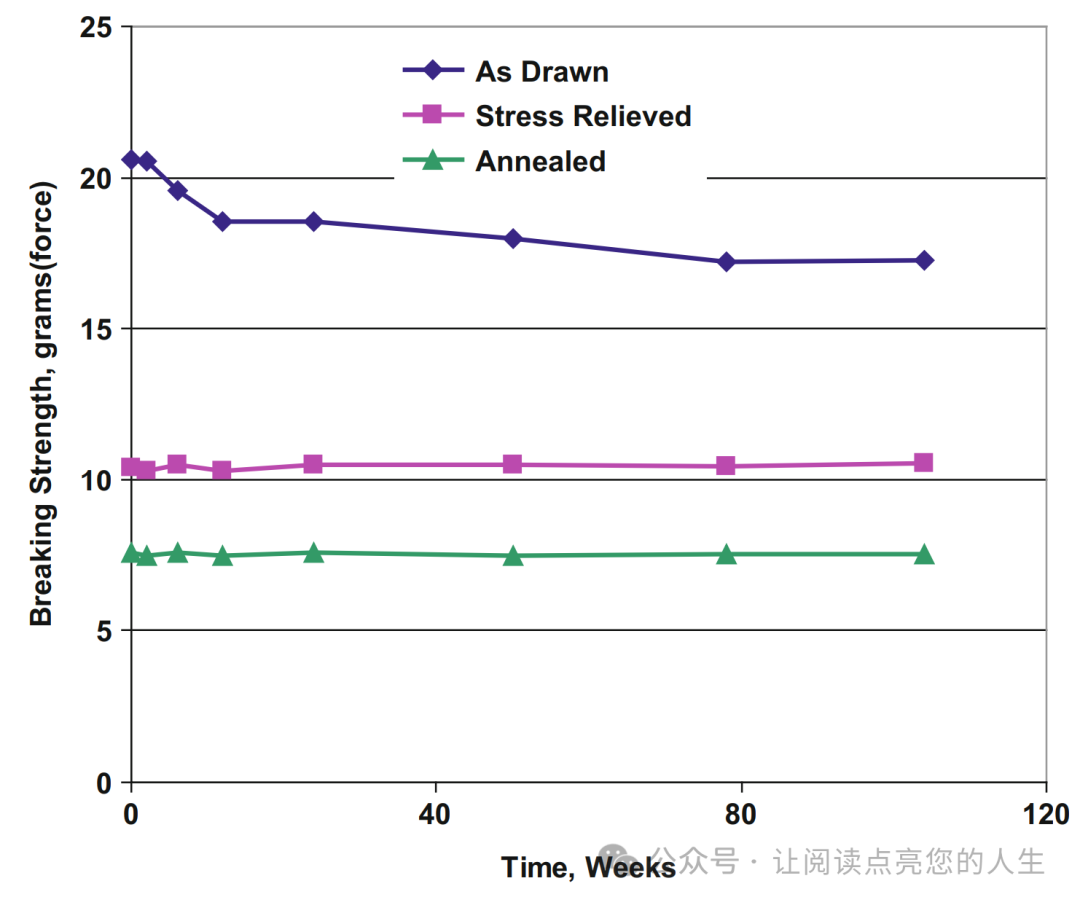

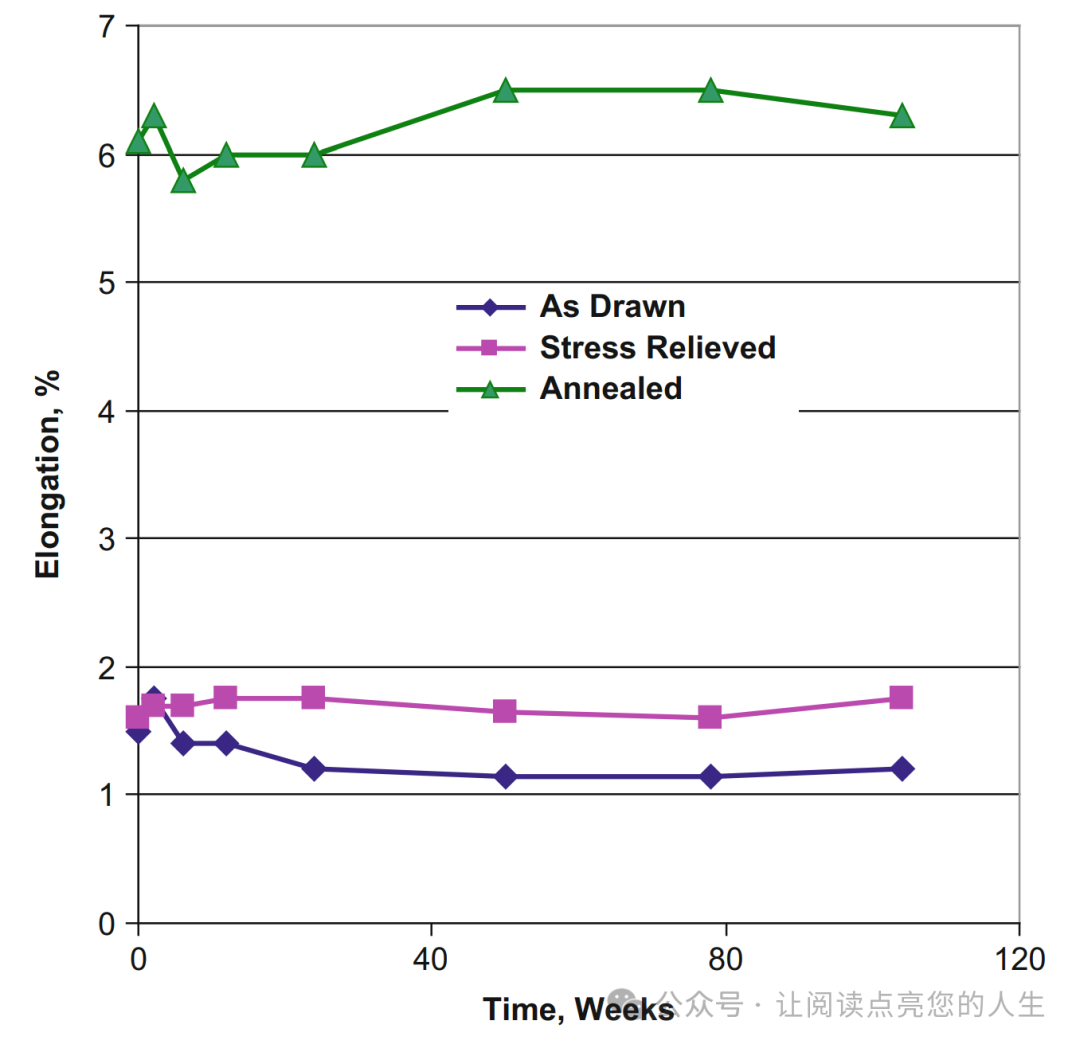

由于微電子鍵合線是通過一系列模具(dies)拉制的,因此拉制后的線具有顯著的殘余應變,并且雖然堅固,但通常很脆(伸長率低)。為了克服這些因素,通常對線材進行應力消除,有時還進行退火,以獲得更適合鍵合工藝的性能。表 2中可以看到這些后拉伸工藝的一些影響。圖 1 和 2 顯示了制造后的時間(在受控環境中存儲)對幾種焊線類型的鍵合線性能的影響。顯然,根據線材的回火,存儲時間會對線材性能產生顯著影響,從而對粘合本身的質量產生顯著影響。

使用 25μm 金線進行球焊

目前,銅鍵合線已取代金鍵合線成為主要互連材料,以降低成本并提高性能。使用銅線后,IC 上的銅焊盤就不再需要具有阻擋層涂層(鎳-金或鈦-鎢金)來防止金線出現金屬間化合物生長問題。銅線還具有高導電性,并且由于其強度,它可以在注塑和/或封裝過程中抵抗線清掃形成。由于銅在空氣中會迅速氧化,因此球形成過程必須在惰性氣氛中完成,需要對鍵合機進行重大修改。銅的剪切模量(shear modulus)比金更高(48 GPa vs 26 GPa),并且銅球比金球硬得多(例如,在努氏硬度標度上,銅球為 50,而金球為 35),因此在粘合過程中有可能損壞精密芯片和基板。某些研究表明,銅球鍵合會導致縮孔顯著增加 。為了緩解銅硬度問題,對鍵合機操作進行了一些改變,包括增加基板和毛細管熱量、減少超聲波能量和快速的首次鍵合觸地(以保持球熱并因此更軟)。

圖1(a)

圖1(b)

圖 1,鋁鍵合線 (Al + 1% Si) 的斷裂強度和伸長率與不同焊線溫度下存儲時間的函數關系:(a) 斷裂強度克(力);(b) 伸長率(%)

圖2,(a)

圖2,(b)

圖 2, 金鍵合線 (99.99 % Au + Be) 的斷裂強度和伸長率與不同焊線溫度的存儲時間的函數關系:(a) 斷裂強度,單位為克(力);(b) 伸長率(%)注塑機回收

由于銅氧化物的形成,除非金閃蒸或以其他方式受到保護,否則與銅焊盤的接合需要增加一些超聲波能量。同樣,將銅球焊接到傳統的鋁合金焊盤上似乎也是可行的。由于存在銅鋁金屬間化合物(CuAl2 和 CuAl),一些研究表明熱老化過程中接頭電阻迅速增加。大多數研究報告稱銅鋁系統的可靠性與金鋁系統相同。即使采取了前面描述的緩解措施,可鍵合性可能比可靠性更重要,因為硬銅球可能會在鍵合過程中將軟鋁金屬化“推到一邊”,特別是對于當今的薄 IC 金屬化(~0.5 μm),導致出現粘合力弱或者不粘的情況。同樣,隨著銅開始在球焊市場占據主導地位,銅的縮孔和對腐蝕(硫、鹵素等)的敏感性也可能會帶來問題。制造細間距引線鍵合所需的小球也非常困難。